- O fluxo de calor é alterado dentro dos componentes do chip após o empilhamento, em vez de ser removido

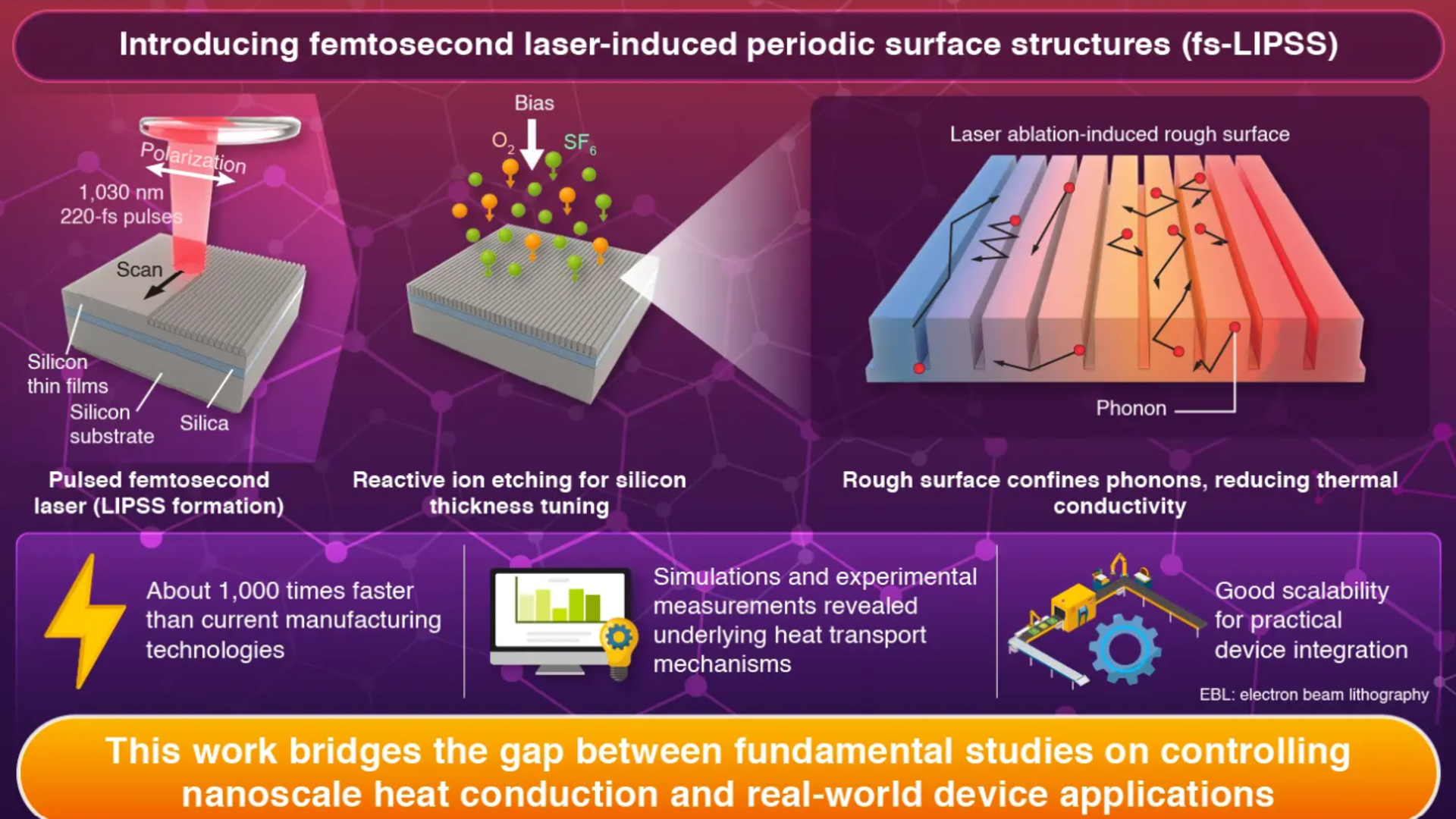

- O movimento do fônon é limitado por padrões de superfície em nanoescala

- Lasers ultrarrápidos permitem padronização em nanoescala em velocidades industrialmente relevantes

Hoje, a maioria dos eletrônicos depende de dissipadores de calor, ventiladores ou refrigeração líquida porque os componentes dentro do chip conduzem o calor de maneira estática.

Um novo método desenvolvido por pesquisadores japoneses permite que os engenheiros controlem a rapidez com que o calor escapa de um material, em vez de tentar remover o calor depois de ele ter se acumulado.

O artigo descreve um método de fabricação baseado em laser que muda a forma como o calor se move através de filmes finos de silício e sílica, moldando diretamente suas superfícies em nanoescala.

Alterando a transferência de calor no nível dos componentes do chip

A abordagem depende de pulsos de laser ultrarrápidos, cada um com duração de femtossegundos, para fazer a ablação do material e criar ranhuras paralelas na superfície do filme.

Essas ranhuras são criadas com espaçamento e profundidade cuidadosamente controlados que correspondem à distância média percorrida pelos fônons antes da dispersão.

Como os fônons são os principais transportadores de calor nesses componentes, limitar seu movimento altera a condutividade térmica geral.

Como resultado, as estruturas superficiais periódicas induzidas pelos lasers de femtosegundo mostram alta uniformidade em áreas relativamente grandes.

Combinadas com o ataque a seco convencional para ajustar a espessura do filme, as superfícies padronizadas mostram uma redução significativa na condutividade térmica.

Medições de termorrefletância quantificaram essa mudança, fornecendo confirmação experimental em vez de inferir comportamento.

Simulações numéricas também mostraram que a redução surge de distâncias limitadas de viagem de fônons, e não de mudanças na composição química ou nas propriedades do material a granel.

Uma afirmação importante na pesquisa é sobre a velocidade de fabricação. É relatado que o processo Fs-LIPSS funciona 1000 vezes mais rápido do que a litografia por feixe de elétrons de forma única, ao mesmo tempo que atinge resolução em nanoescala.

Essa diferença é significativa, especialmente para aplicações que exigem grandes áreas de padrão, como camadas térmicas integradas em processadores de data centers.

O processo é sem máscara e sem resistor, o que reduz a complexidade do processo e está em conformidade com as restrições de fabricação do CMOS.

A técnica também foi descrita como capaz de implementação em escala de wafer sem a introdução de componentes adicionais ou etapas litográficas.

Como o método evita resistências e máscaras, ele permanece compatível com fluxos de trabalho de semicondutores estabelecidos.

Os pesquisadores descrevem o processo como escalonável, pronto para semicondutores e adequado para integração com linhas de fabricação existentes.

As nanoestruturas são descritas como mecanicamente robustas, com relatórios indicando níveis de resistência 1000 vezes maiores do que aqueles produzidos usando algumas abordagens convencionais de padronização.

No entanto, a descrição disponível fornece detalhes limitados sobre benchmarking mecânico direto ou métodos de teste comparativos.

A técnica parece promissora e é importante para a computação de alto desempenho, dispositivos quânticos e desafios de gerenciamento térmico associados às densas matrizes de GPUs que alimentam as ferramentas modernas de IA.

Mas uma adoção mais ampla dependerá da reprodutibilidade, da estabilidade a longo prazo e do custo em condições industriais, especialmente à escala das implantações de centros de dados.

Através Instituto de Ciência de Tóquio

Siga o TechRadar no Google Notícias e adicione-nos como sua fonte padrão para receber notícias, opiniões e opiniões de nossos especialistas em feeds. Certifique-se de clicar no botão Continuar!

E é claro que você também pode Siga o TechRadar no TikTok para receber novidades, análises, unboxings em formato de vídeo e receber atualizações constantes nossas WhatsApp também