- O carboneto de tungstênio agora pode ser impresso sem derreter ou perder sua resistência

- Um laser e um fio aquecido amolecem o metal o suficiente para unir as camadas

- Evitar a fusão completa reduz defeitos que anteriormente bloqueavam a fabricação de metal aditivo

A maioria das pessoas está familiarizada com impressoras 3D que fabricam peças de plástico, brinquedos ou ferramentas simples, mas imprimir metal é muito mais difícil.

A razão é que os metais requerem muito calor e reagem mal quando aquecidos e resfriados muito rapidamente.

No entanto, num grande avanço, cientistas da Universidade de Hiroshima demonstraram agora que o carboneto de tungstênio-cobalto pode ser impresso em 3D usando um método diferente.

Em vez de derreter completamente o metal, o processo aquece-o o suficiente para amolecê-lo. Isso permite que o material seja colado camada por camada sem perder a estrutura interna.

O método usa um laser e um fio aquecido para polir uma haste sólida de metal duro durante a impressão.

Uma fina camada de liga de níquel também é colocada entre as camadas impressas para ajudar a uni-las de maneira mais confiável.

Como o metal não está completamente derretido, o resultado impresso evita muitos dos erros observados nas tentativas anteriores.

Os pesquisadores relatam que o material impresso final atinge uma dureza superior a 1400HV sem apresentar defeitos ou decomposição.

Este nível de dureza está ligeiramente abaixo de materiais como safira e diamante, o que é incomum para peças metálicas impressas em 3D.

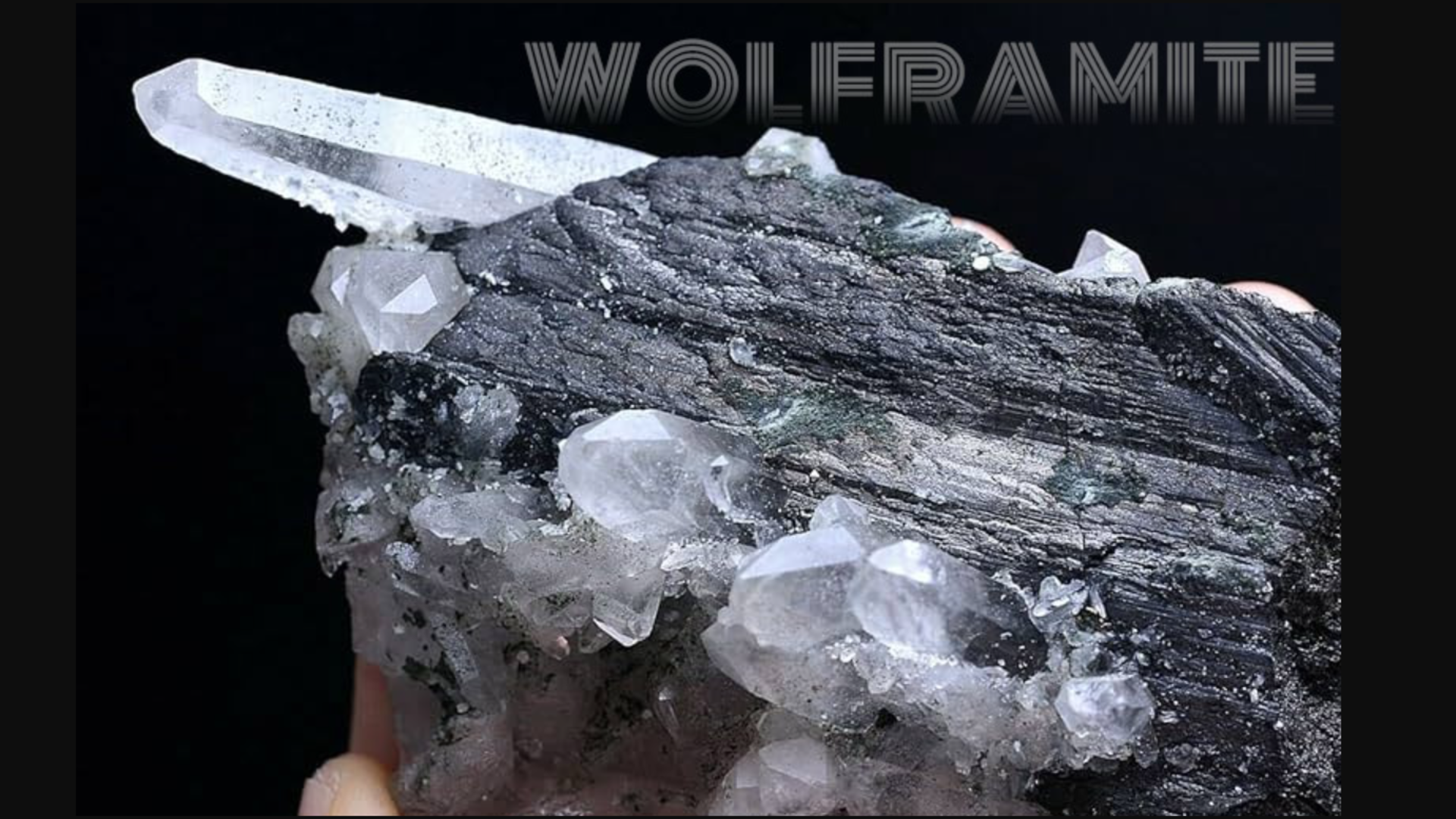

O carboneto de tungstênio é amplamente utilizado em ferramentas de corte e construção e é um dos materiais de engenharia mais duros em uso atualmente.

Essas ferramentas geralmente são feitas moldando blocos sólidos de material, o que gera uma grande quantidade de resíduos.

Ser capaz de imprimir em 3D carbonetos de qualidade industrial impecáveis pode reduzir o desperdício de material e aproximar as peças da forma final.

O processo atual ainda enfrenta rachaduras em alguns casos, e formas complexas ainda não são facilmente produzidas.

“A abordagem para formar materiais metálicos polindo-os em vez de derretê-los completamente é nova”, disse Keita Marumoto, professor assistente da Escola de Pós-Graduação em Ciência Avançada e Engenharia da Universidade de Hiroshima.

“Tem potencial para ser aplicado não só em metal duro, foco desta pesquisa, mas também em outros materiais.”

Apesar do progresso, este trabalho não significa que em breve as peças de tungstênio serão impressas em ambientes cotidianos.

A impressão em metal continua mais lenta, mais cara e mais difícil de controlar do que a impressão em plástico.

Os pesquisadores dizem que são necessárias mais melhorias no processo para reduzir rachaduras e permitir projetos mais complexos.

A ideia de polir metais em vez de derretê-los parece promissora, mas seu valor no mundo real dependerá de sua capacidade de escalar, replicar de forma confiável e funcionar fora dos ambientes de teste.

Através Ferragens do Tom

Siga o TechRadar no Google Notícias e adicione-nos como sua fonte padrão para receber notícias, opiniões e opiniões de nossos especialistas em feeds. Certifique-se de clicar no botão Continuar!

E é claro que você também pode Siga o TechRadar no TikTok para receber novidades, análises, unboxings em formato de vídeo e receber atualizações constantes nossas WhatsApp também